Cercetare privind schema de configurare și managementul întreținerii pieselor cuptorului de tratare termică pentru aplicații industriale

Configurație rezonabilă a pieselor cuptorului de tratare termică din perspectiva adaptării procesului

Potriviți proprietățile materialelor accesoriilor în funcție de tipul de tratament termic

Există multe tipuri de procese de tratament termic, inclusiv călire, călire, recoacere, normalizare, cementare, nitrurare etc. Fiecare proces are cerințe diferite pentru temperatura cuptorului, compoziția atmosferei, controlul timpului etc. Prin urmare, diferitele tipuri de proces au cerințe diferite pentru rezistența la temperatură, rezistența la coroziune și stabilitatea termică a materialelor accesorii.

De exemplu, în procesul de carburare, accesoriile trebuie să fie într-o temperatură ridicată și mediu bogat în carbon pentru o lungă perioadă de timp, iar capacitatea de a rezista carburării este cheia; în timpul tratamentului termic în vid sau nitrurării, materialul ar trebui să aibă o rezistență mai puternică la oxidare și stabilitate dimensională. Aliajele cu conținut ridicat de crom-nichel, oțelurile rezistente la căldură din seria Fe-Cr-Ni etc. sunt folosite mai mult în aceste scenarii, iar selecția materialului ar trebui să fie cât mai apropiată de condițiile specifice procesului.

Designul structural al accesoriilor trebuie să se potrivească cu ritmul și sarcina tratamentului termic

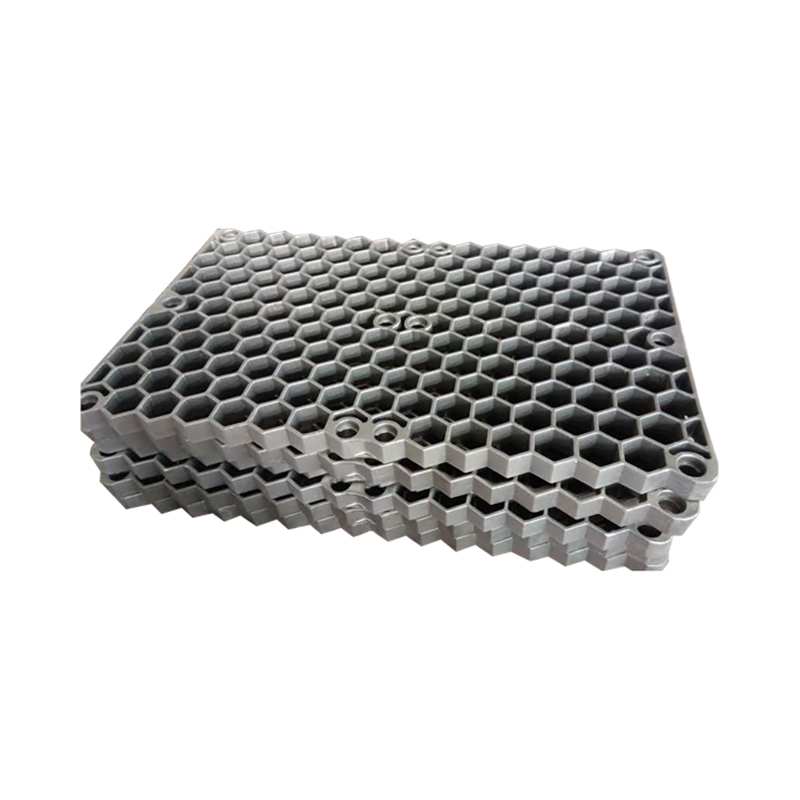

În cuptoarele de tratament termic, accesoriile obișnuite includ suporturi, umerașe, plăci inferioare ale cuptorului, rotoare de ventilator, tuburi de radiație, teci, rezervoare de mufă etc. Aceste accesorii structurale nu numai că trebuie să reziste la medii cu temperaturi ridicate, dar trebuie și să suporte în mod repetat greutatea pieselor de prelucrat și să reziste expansiunii termice și șocurilor de stres termic.

De exemplu, pentru plăcile inferioare ale cuptorului cu încărcare și descărcare de înaltă frecvență, ar trebui utilizate materiale cu rezistență bună la oboseală termică și proiectare structurală întărită; în timp ce rolele transportoare utilizate în cuptoarele continue trebuie să țină cont atât de rezistența la uzură, cât și de stabilitatea dimensională. În plus, componentele de schimb de căldură, cum ar fi tuburile radiante, trebuie să îndeplinească și cerințele de uniformitate a încălzirii și eficiență termică, iar forma structurală este strâns legată de ghidarea fluxului de aer. Proiectarea rezonabilă a parametrilor structurali este baza pentru extinderea duratei de viață a accesoriilor și menținerea consistenței tratamentului termic.

Avantajele turnării de precizie și tehnologiei spumei pierdute în fabricarea accesoriilor complexe

Piesele cuptorului de tratare termică (piesele cuptorului de tratare termică) sunt adesea fabricate folosind diferite metode, cum ar fi turnarea cu investiții, turnarea cu spumă pierdută EPC și turnarea cu turnare cu nisip cu rășină. Alegerea metodei de turnare ar trebui să fie potrivită în funcție de complexitatea structurii accesoriilor, dimensiunea lotului și cerințele de performanță.

Turnarea cu investiții (turnare de precizie) este potrivită pentru piesele cu structură fină și cerințe ridicate de finisare a suprafeței, cum ar fi părțile structurale mici și complexe, cum ar fi duzele de gaz și tuburile de protecție cu termocuplu. Precizia sa dimensională ridicată ajută la îmbunătățirea eficienței asamblarii și a consistenței procesului.

Turnarea cu spumă pierdută este potrivită pentru producția de accesorii pentru cuptoare medii și mari, cu structuri complexe și libertate mare de formă, cum ar fi tuburi de radiație, umerașe, componente pentru ușile cuptorului etc. Acest proces reduce restricțiile de proiectare ale suprafeței de despărțire a matriței, poate forma structuri goale sau piese de formă specială dintr-o singură mișcare și este propice pentru reducerea procedurilor de post-procesare.

Turnarea cu nisip cu rășină este potrivită pentru accesoriile de corpuri mari ale cuptorului cu pereți groși, structuri simple și cerințe mecanice ridicate, cum ar fi baze și paleți. Prin selectarea rezonabilă a traseului procesului, deformarea și contracția turnării pot fi controlate în același timp cu cerințele de rezistență.

Influența condițiilor de mediu asupra rezistenței la coroziune a accesoriilor

Cuptoarele de tratament termic funcționează adesea în condiții complexe de lucru, cum ar fi oxidarea la temperatură înaltă, potențialul de carbon la temperatură înaltă, răcirea umedă, cuptoarele cu atmosferă și alte medii. Mediile diferite au efecte diferite asupra coroziunii suprafeței accesoriilor.

Pentru rezervorul de mufă sau mantaua de încălzire din cuptorul atmosferic, mediul în care se află este în mare parte o stare închisă de reducere sau un potențial ridicat de carbon, iar materialele din aliaj rezistente la cementare, cum ar fi HK40, HT, HU și alte aliaje cu conținut ridicat de crom și nichel sunt necesare pentru a-și îmbunătăți rezistența la fisurare și rezistența la carbonizare.

În locurile cu medii volatile calde și umede sau acide, cum ar fi unele cuptoare de recoacere chimică și zone cu rezervoare de apă de recoacere, se recomandă utilizarea materialelor din aliaj cu o proporție mare de siliciu, crom și aluminiu pentru a îmbunătăți rezistența la coroziune și pentru a reduce riscul de decojire și degradare a performanței cauzate de coroziunea chimică.

Analiza impactului ciclului de funcționare și al frecvenței de întreținere asupra duratei de viață a accesoriilor

Durata de funcționare a pieselor cuptorului de tratare termică nu este determinată numai de materiale și procese, ci și de ritmul de funcționare a echipamentului, frecvența procesului și metodele de întreținere. De exemplu:

* Tuburi radiante care funcționează continuu: funcționarea pe termen lung la temperatură înaltă este predispusă la deformare prin fluaj, iar distribuția temperaturii și starea de expansiune a materialului trebuie monitorizate în mod regulat.

* Placa inferioară a cuptorului de încărcare și descărcare de înaltă frecvență: șocul termic frecvent duce la fisuri de oboseală termică, iar controlul răcirii și legăturile de observare a fisurilor trebuie adăugate la întreținerea zilnică.

* Rotor ventilator: Afectat de fluxul de aer de mare viteză și sarcina termică, este necesar să curățați în mod regulat depunerile de oxid și depunerile de carbon pentru a preveni deteriorarea vibrațiilor cauzate de dezechilibru.

Setarea rezonabilă a ciclurilor de întreținere și evaluarea duratei de viață rămase sunt strategii eficiente pentru a îmbunătăți ciclul de utilizare economică a accesoriilor.

Valoarea de adaptare și calea de sinergie tehnică a accesoriilor personalizate

Deși accesoriile standardizate pot reduce costurile, ele uneori nu pot atinge cel mai bun echilibru între eficiența termică și durata de viață pentru anumite căi de proces, tipuri speciale de cuptoare sau piese de prelucrat personalizate. Accesoriile personalizate au avantaje evidente de adaptare în optimizarea structurală, ajustarea materialului și potrivirea căilor de proces.

De exemplu, sistemul de suport configurat pentru producția de tratament termic în loturi mici cu mai multe varietăți poate îmbunătăți eficiența de prindere prin combinație modulară și poate reduce abaterea tratamentului termic cauzată de nepotrivirea formei. Umerașele utilizate pentru unele piese mari de ridicat pot, de asemenea, să optimizeze dispunerea urechilor de ridicare și distribuția tensiunilor prin analiza structurală cu elemente finite pentru a evita deformarea la îndoire în timpul funcționării.

Dongmingguan Special Metal Manufacturing Co., Ltd. are capacități puternice de personalizare în acest sens. Combinând turnarea de precizie, turnarea centrifugă și procesele de producție EPC, poate realiza proiectarea direcțională și producția în funcție de nevoile clienților și poate îmbunătăți adaptabilitatea procesului a potrivirii generale.

Tendința de dezvoltare și acumularea tehnologiei de localizare a pieselor cuptorului de tratare termică

Odată cu dezvoltarea industriei de tratare termică casnică, metalurgie și petrochimie, cererea de accesorii de înaltă performanță pentru cuptoare crește. De mult timp în trecut, unele piese de ultimă generație s-au bazat pe importuri, dar acum, tot mai multe companii precum Dongmingguan realizează treptat înlocuirea internă prin acumularea de tehnologie și îmbunătățirea procesului de producție.

Îmbunătățirea maturității tehnice în precizia turnării, controlul aliajelor, procesul de tratament termic și alte legături permite producătorilor locali să ofere soluții de produs mai stabile și adaptabile. Acest lucru oferă, de asemenea, un sprijin puternic pentru controlul general al costurilor de întreținere și răspunsul rapid al echipamentelor de tratament termic.

Cum să alegeți materialul potrivit pentru piesele cuptorului de tratare termică în funcție de mediul de utilizare

Logica de adaptare a materialului în mediu de temperatură ridicată

În majoritatea cuptoarelor de tratare termică, piesele cuptoarelor de tratare termică trebuie să reziste la funcționare pe termen lung sau chiar continuă la temperaturi ridicate, iar temperatura este adesea între 800 ℃ și 1200 ℃. În acest moment, rezistența la temperatură înaltă, rezistența la fluaj și caracteristicile de dilatare termică ale materialului devin indicatorii de bază ai selecției materialelor.

* Materiale aplicabile: oțel rezistent la căldură reprezentat de aliaj Fe-Cr-Ni (cum ar fi seria HK40, HU, HT, HP), cu rezistență bună la oxidare la temperatură ridicată și structură organizatorică stabilă.

* Piese aplicate: placa inferioară a cuptorului, tub de radiație, rezervor de mufă, umeraș și alte părți expuse zonei de temperatură înaltă a cuptorului pentru o lungă perioadă de timp.

* Cerințe cheie de performanță: coeficient de dilatare termică stabil pentru a evita fisurile termice, limită de curgere ridicată pentru a preveni deformarea structurală și rezistență la fluaj pentru a suporta sarcini pe termen lung la temperatură înaltă.

Cerințe de rezistență la oxidare în atmosferă oxidantă

În echipamentele de tratare termică, cum ar fi cuptoarele cu aer la presiune atmosferică și cuptoarele cu rezistență, oxigenul și temperatura ridicată lucrează împreună pentru a forma depuneri de oxid pe suprafața metalului. Oxidarea și decojirea repetate vor provoca modificări ale dimensiunilor structurale și chiar vor cauza fracturi ale componentelor.

* Materiale aplicabile: aliaje ridicate de crom (cum ar fi conținutul de Cr peste 20%), cromul poate forma rapid un strat protector Cr₂O₃ la temperatură ridicată, reducând rata de oxidare suplimentară.

* Piese aplicabile: tuburi de manta, carcase de arzator, deflectoare de foc si alte piese expuse la atmosfera de aer din cuptor.

*Sugestii de selecție a materialelor: selectați aliaje cu un conținut de crom de nu mai puțin de 25% și un conținut moderat de nichel pentru a ține cont atât de proprietățile antioxidare, cât și de rezistența termică.

Rezistență la carburare în atmosferă bogată în carbon sau de carburare

În cuptoarele de cementare și cuptoarele de atmosferă, atmosfera este bogată în surse de carbon (cum ar fi CO, CH₄ etc.), care pot provoca cu ușurință reacția de carburare pe suprafața pieselor cuptorului de tratare termică la temperaturi ridicate, ducând la formarea de faze dure și fragile, provocând crăpare, decojire și alte daune.

* Materiale aplicabile: materiale aliaje cu conținut ridicat de aluminiu sau siliciu, cum ar fi HP-MA (aliaj modificat), aliaje cu conținut ridicat de siliciu, etc. Aluminiul și siliciul pot forma oxizi stabili pentru a bloca pătrunderea atomilor de carbon.

* Piese aplicabile: rezervoare de mufă, tuburi de radiație, scuturi termice, rotoare de ventilator și alte piese care se află în atmosferă de cementare pentru o lungă perioadă de timp.

*Metoda de protecție: combinați stratul ceramic sau procesul de acoperire compozit pentru a îmbunătăți rezistența la carbonizare; evitați colțurile ascuțite și grosimea neuniformă în design pentru a reduce acumularea de stres termic.

Rezistență la coroziune în atmosferă cu conținut de sulf sau mediu acid

Unele cuptoare de tratare termică utilizate în industria petrochimică, de topire și în alte industrii pot conține medii corozive precum SO₂, H₂S sau condens acid de gaze de ardere în atmosfera lor, care poate provoca cu ușurință coroziune prin stres sau coroziune intergranulară a metalului.

*Materiale aplicabile: aliaje pe bază de nichel (cum ar fi Inconel 600, 601, 625) sau oțeluri aliate care conțin molibden, care au o stabilitate mai bună în medii sulfurate.

* Piese aplicabile: țevi de ghidare de evacuare a cuptorului de prăjire, conducte de aer, tuburi de schimb de atmosferă și alte părți care vin în contact cu sulf sau gaze acide.

*Sugestii de proiectare: Evitați nivelurile ridicate de fier sau elemente de impurități în material, asigurând în același timp calitatea tratamentului suprafeței materialului și reducând punctul de pornire al coroziunii.

Rezistenta la oboseala termica intr-un mediu cu cicluri termice frecvente

Încălzirea și răcirea periodică este un ritm de funcționare comun al cuptoarelor de tratament termic, în special în cuptoarele intermitente care prelucrează piesele de prelucrat în loturi. Acest ciclu termic frecvent poate provoca oboseală termică, fisuri, deformare structurală și chiar fracturi.

* Materiale aplicabile: aliaje de turnare cu rezistență puternică la oboseală termică, cum ar fi oțelul rezistent la căldură seria HT și HP, în special materiale cu structură fină și puține defecte de turnare.

* Piese aplicabile: Suporturile ușii cuptorului, umerasele, scaunele roților cuptorului, suporturile sistemului de ridicare și alte părți care sunt frecvent afectate de căldură și frig alternante.

* Strategia de selecție a materialului: Pe lângă materialul în sine, calitatea procesului de turnare este, de asemenea, extrem de importantă. De exemplu, utilizarea proceselor de turnare cu investiții sau de turnare cu spumă pierdută poate reduce defecte precum găurile de nisip, porii, găurile de contracție etc., ceea ce ajută la îmbunătățirea duratei de viață la oboseală a componentelor.

Adaptare dublă a șocului mecanic și termic în mediul cu flux de aer de mare viteză

Pe lângă rezistența la temperaturi ridicate, componentele sistemului de ventilator al cuptorului de tratament termic trebuie să reziste și efectelor combinate ale rotației de mare viteză, impactului fluxului de aer și schimbărilor bruște de temperatură.

* Materiale aplicabile: aliaje de crom-nichel de înaltă rezistență sau materiale nichel-crom-molibden care mențin rezistența mecanică ridicată și rezistența la coroziune la temperaturi ridicate.

* Piese aplicabile: rotoare ventilatoare circulante, capace de ghidare, conexiuni ale conductelor de aer etc.

* Sugestii de armare: Cooperați cu proiectarea echilibrului dinamic mecanic, consolidați controlul densității de turnare și tratamentul post-încălzire necesar (cum ar fi tratamentul cu soluție) pentru a stabiliza microstructura și pentru a îmbunătăți toleranța la șoc termic.

Considerații de selecție a materialului la contactul cu mediul de răcire

Unele părți ale cuptorului de tratare termică trebuie contactate în mod regulat cu apă de răcire, ulei sau gaz, cum ar fi rolele cuptorului, țevile de răcire și alte părți. Schimbările drastice ale temperaturii vor accelera acumularea stresului termic. În același timp, impuritățile din mediul de răcire vor coroda și suprafața materialului.

* Materiale aplicabile: oțel inoxidabil austenitic, cum ar fi 304, 316L sau oțel aliat cu crom-molibden, care are o bună rezistență la fisuri și rezistență la coroziune într-un anumit interval de temperatură.

* Piese aplicate: tava de admisie a camerei de răcire, piesele mecanismului de transfer după tratamentul termic, structura de ghidare în echipamentul de răcire cu aer forțat etc.

*Alte sugestii: Tehnologia de tratare a suprafețelor rezistente la uzură (cum ar fi pulverizarea suprafeței, tratamentul de întărire) poate fi combinată pentru a încetini rata de uzură și pentru a îmbunătăți durabilitatea generală.

Strategia de selecție a materialelor combinată cu caracteristicile procesului de turnare

Pe lângă factorii de mediu, procesul de fabricație a pieselor cuptorului de tratare termică este, de asemenea, un factor important care afectează selecția materialului. De exemplu, turnarea centrifugă este potrivită pentru piesele cu pereți groși de înaltă rezistență, în timp ce turnarea de investiții este potrivită pentru piese mici cu detalii complexe. Materialele și procesele potrivite pot îmbunătăți calitatea și fiabilitatea turnării.

* Turnare de investiție: Potrivit pentru piese mici cu detalii complexe, cum ar fi duze și mantale, iar materialele aplicabile includ oțel inoxidabil rezistent la căldură (cum ar fi CF8M).

* Turnare cu spumă pierdută EPC: Potrivit pentru piese structurale complexe medii și mari, cum ar fi ventilatoare și tuburi de radiație, potrivite pentru aliaje cu conținut ridicat de crom-nichel.

* Turnare cu nisip de rășină: Folosit pentru piese grele sau piese structurale simple, cum ar fi plăcile de fund și umerasele cuptorului, sunt adesea utilizate aliaje din seria HT sau HP.

La selectarea materialelor, trebuie să se țină seama nu numai de cerințele de mediu, ci și de adaptabilitatea procesului pentru a reduce rata defectelor în procesul de fabricație.

Sinergia de potrivire cuprinzătoare și capabilități locale de servicii

Atunci când selectați materiale pentru piesele cuptorului de tratare termică, dacă pot fi combinate capacitățile procesului de turnare și experiența în serviciul post-vânzare a furnizorilor locali, va fi mai favorabilă obținerea unei potriviri pe termen lung între materiale și mediile de aplicare.

De exemplu, Wuxi Dongmingguan Special Metal Manufacturing Co., Ltd. are capacități multiple de turnare, cum ar fi turnarea cu investiții, turnarea cu spumă pierdută EPC și turnarea cu nisip cu rășină și poate personaliza formulările materialelor și modelele structurale pe baza caracteristicilor de mediu ale clientului. Acest model integrat de materiale, design, turnare și servicii ajută la scurtarea ciclului de adaptare și la îmbunătățirea eficienței utilizării.

|  |

Analiza impactului pieselor cuptorului de tratare termică asupra duratei de viață a echipamentelor și eficienței de funcționare

Influența directă a proprietăților materialelor componente asupra duratei de viață

Componentele cuptorului de tratare termică se află în mare parte în medii cu temperatură ridicată, iar proprietățile fizice, chimice și mecanice ale diferitelor materiale determină durata lor de viață și modul de defecțiune.

* Rezistența materialului și stabilitatea la temperatură ridicată: Dacă materialul selectat are o rată mare de fluaj sau o performanță slabă la oboseală termică la temperatură ridicată, este ușor de deformat și fisurat într-un timp scurt, provocând defecțiunea componentelor, afectând uniformitatea temperaturii în cuptor și calitatea prelucrării piesei de prelucrat.

* Rezistența la coroziune și rezistența la oxidare: Dacă în cuptor există o atmosferă oxidantă sau permeabilă la carbon-azot, rezistența materialului la coroziune chimică este direct legată de stabilitatea suprafeței și de durata de viață a componentei. Fenomenele de coroziune precum carbonizarea, oxidarea și sulfurarea vor accelera îmbătrânirea materialului.

Îmbunătățirea corespunzătoare a designului aliajului, cum ar fi adăugarea de elemente precum aluminiu, crom, nichel și molibden, pentru a îmbunătăți rezistența la coroziune a metalului și rezistența la deformare termică, va ajuta la prelungirea duratei de viață a componentei.

Efectul sinergic al structurii de proiectare a accesoriilor asupra eficienței operaționale

Dacă proiectarea structurală a pieselor cuptorului de tratare termică este rezonabilă, determină performanța mai multor sisteme, cum ar fi distribuția căldurii, calea fluxului de aer și starea de încărcare în cuptor.

* Conducția căldurii și eficiența circulației atmosferei: De exemplu, dacă rezervorul de mufă, tubul de radiație, scutul termic și alte structuri sunt proiectate în mod rezonabil, pot transfera căldura în mod uniform, pot evita supraîncălzirea locală, pot îmbunătăți eficiența termică și pot reduce consumul de combustibil sau electricitate.

* Structura mașinii, tăvii și umerașului cuptorului: ar trebui să aibă suficientă rezistență și greutate redusă pentru a reduce inerția termică, a crește rata de încălzire și a reduce timpul de răcire, îmbunătățind astfel întregul ciclu de tratament termic.

Dacă ideile modulare sau structurile parțial înlocuibile sunt adoptate în proiectare, se poate îmbunătăți, de asemenea, confortul întreținerii și continuitatea funcționării.

Impactul nivelului procesului de fabricație asupra stabilității performanței

Procesul de fabricație al pieselor cuptorului de tratare termică, cum ar fi turnarea, tratamentul termic și sudarea, este pasul cheie pentru a determina performanța reală a serviciului.

*Defecte de turnare afectează integritatea structurală: defectele de turnare, cum ar fi porii, contracția, incluziunile de zgură și fisurile pot deveni puncte de concentrare a tensiunii în timpul utilizării, provocând ruperea timpurie a pieselor la temperaturi ridicate sau la sarcină.

* Starea de tratament termic afectează proprietățile organizaționale: Procesul necorespunzător de tratare termică poate provoca boabe grosiere și organizarea fragilă a materialelor, reducând rezistența acestora la șoc termic.

Selectarea proceselor de fabricație adecvate (cum ar fi turnarea cu investiții, turnarea cu nisip rășină, turnarea centrifugă etc.) și consolidarea controlului calității reprezintă baza pentru asigurarea fiabilității funcționării componentelor.

Efectul dificultății de întreținere a componentelor asupra continuității producției

În stațiile de tratare termică, frecvența de întreținere și confortul înlocuirii componentelor afectează în mod direct stabilitatea funcționării echipamentelor și continuitatea liniilor de producție.

* Fragilitatea componentelor afectează frecvența de întreținere: Dacă proiectarea accesoriilor este nerezonabilă sau selectarea materialului este inadecvată, poate apărea întreținerea frecventă sau chiar oprirea întregului cuptor, afectând eficiența producției în lot.

* Designul structurii înlocuibile: utilizarea structurii plug-in sau combinate face ca ciclul de înlocuire a unor părți vulnerabile să fie mai scurt și funcționarea mai convenabilă, ceea ce poate reduce costul de întreținere și timpul de intervenție manuală a întregului cuptor.

Extinderea ciclului de întreținere a componentelor și reducerea riscului de oprire de urgență contribuie la îmbunătățirea ratei generale de pornire a echipamentelor.

Impactul indirect al eficienței termice și al consumului de energie

Conductibilitatea termică și caracteristicile de inerție termică ale unora piese cuptor pentru tratarea termică va afecta eficiența termică și consumul de energie al corpului cuptorului.

* Piesele grele se încălzesc lent: dacă placa de jos, suportul stratului de izolație etc. sunt proiectate prea groase, va crește timpul de încălzire a cuptorului și va provoca risipă de energie.

* Piesele cu conductivitate termică ridicată optimizează calea de transfer de căldură: De exemplu, conductibilitatea termică a materialelor componentelor, cum ar fi tuburile de radiație și conductele de aer, este ridicată, iar designul conductibilității termice este rezonabil, ceea ce ajută la îmbunătățirea eficienței utilizării termice.

Prin optimizarea materialelor, reducerea greutății structurale și tratarea suprafeței, viteza de răspuns termic a cuptorului poate fi îmbunătățită fără a sacrifica rezistența, reducând astfel consumul de energie.

Impactul rezistenței la deformare termică asupra stabilității structurale a echipamentului

După o funcționare pe termen lung la temperaturi ridicate, corpul cuptorului se poate deforma, îndoi, disloca etc., distrugând astfel integritatea structurii și provocând funcționarea anormală.

* Controlul deformării plăcii inferioare a cuptorului și a cadrului cuptorului: Dacă aceste piese se deformează din cauza expansiunii termice neuniforme, aceasta va afecta planeitatea și siguranța încărcării piesei de prelucrat.

* Stabilitatea portantă a sling-ului și a paletului: deformarea termică severă va face ca piesa de prelucrat să cadă sau să se ciocnească, crescând riscurile de siguranță și pierderile de echipament.

Selectarea unei combinații de materiale cu o rată scăzută de expansiune termică și rigiditate structurală puternică și realizarea unui design de suport rezonabil poate întârzia efectiv apariția instabilității echipamentului.

Eșecul de oboseală în condiții de ciclu termic

După sute de cicluri de temperatură, piesele cuptorului de tratare termică sunt predispuse la fisuri de oboseală termică sau chiar la fracturi, care devin cauza principală a timpului neplanificat al echipamentului.

* Reacții în lanț cauzate de fracturile componentelor: cum ar fi fisurarea suportului, dezechilibrul rotorului ventilatorului, ruperea tubului de radiație etc., care nu numai că afectează stabilitatea controlului temperaturii, dar pot pune în pericol și calitatea pieselor de prelucrat și siguranța personală.

* Strategie de proiectare anti-oboseală: în părțile în care stresul termic se modifică frecvent, trebuie selectate materiale cu rezistență puternică la oboseală termică, iar părțile de concentrare a tensiunii, cum ar fi colțurile ascuțite și mutațiile, trebuie evitate pe cât posibil.

Consolidarea evaluării duratei de viață la oboseală a componentelor este un mijloc eficient de a extinde ciclul de revizie a echipamentului și de a îmbunătăți fiabilitatea sistemului.

Influența adaptării atmosferei cuptorului și a compatibilității materialelor

Pentru diferite tipuri de atmosfere ale cuptorului de tratare termică (cum ar fi gazul protector, gazul de cementare, gazul de descompunere a amoniacului etc.), selecția materialului pentru piesele cuptorului de tratare termică trebuie să aibă o bună adaptabilitate la atmosferă.

*Eșecul materialului cauzat de nepotrivirea atmosferei: Materialele selectate necorespunzător pot eșua din cauza carbonizării, denichelizării, oxidării și chiar să contamineze piesele de prelucrat tratate termic.

*Importanța materialelor și proceselor de cuplare: De exemplu, aliajele de nichel bogate în crom sunt potrivite pentru atmosfere oxidante, iar aliajele de siliciu-aluminiu sunt potrivite pentru medii de cuptoare de cementare cu potențial ridicat de carbon.

Designul materialului și al procesului trebuie să ia în considerare cerințele de adaptare a atmosferei de la sursă pentru a asigura stabilitatea procesului și consistența produsului.

Impactul costurilor și echilibrului de viață asupra ratei de rentabilitate a investiției în echipamente

În selecția accesoriilor pentru echipamente, doar luarea în considerare a costului inițial de achiziție poate duce la înlocuirea frecventă și la costuri mari de întreținere, ceea ce nu este propice pentru controlul costurilor de operare pe termen lung.

* Strategie eficientă din punct de vedere al costurilor: Selectarea materialelor de gamă medie până la înaltă și a proceselor de turnare mature într-un interval de preț rezonabil poate obține adesea o durată de viață mai lungă și o frecvență anuală de înlocuire mai mică.

* Gândirea ciclului de viață complet: Pornind de la întregul proces de proiectare-fabricare-operare-întreținere, ar trebui construit un model de ciclu de viață al componentelor pentru a maximiza valoarea investiției în echipamente.

În liniile de producție de tratare termică la scară largă, optimizarea raportului de rentabilitate a investiției din durata de viață și performanța pieselor cuptorului de tratare termică va ajuta la îmbunătățirea eficienței operaționale generale.

Discuție asupra diverselor cerințe ale diferitelor industrii privind performanța pieselor cuptorului de tratare termică

Industria metalurgică: rezistența la temperaturi ridicate și rezistența la coroziune sunt cerințele de bază

Echipamentele de tratare termică din industria metalurgică sunt utilizate în principal pentru recoacerea, normalizarea și călirea materialelor precum oțel, lingouri de aliaj și forjare. Mediul de tratament termic are temperatură ridicată, timp îndelungat și medii complexe.

* Cerințe de material: trebuie să aibă rezistență la temperatură ridicată și rezistență la fluaj, iar aliajul de crom-nichel ridicat, oțel inoxidabil austenitic și alte materiale sunt adesea utilizate.

* Mediu coroziv: Unele corpuri de cuptoare folosesc atmosfere care conțin sulf sau clor, necesitând ca accesoriile să aibă o rezistență puternică la coroziune pentru a preveni exfolierea prin oxidare și fisurarea suprafeței.

* Focalizare structurală: Concentrați-vă pe rezistența structurală și controlul deformării rezervoarelor de cuptor, rezervoarelor de mufă, tuburilor de radiație și suporturilor portante pentru a asigura încălzirea uniformă a pieselor de prelucrat în cuptor.

Industria are așteptări mari pentru durata de funcționare și intervalele de întreținere a accesoriilor și, de obicei, preferă componentele mari la temperatură ridicată turnate prin turnare centrifugală sau turnare cu nisip cu rășină.

Industria auto: cerințele de precizie dimensională și uniformitate termică sunt importante

Tratamentul termic în industria auto este utilizat în principal pentru consolidarea suprafeței și optimizarea organizatorică a pieselor mecanice, cum ar fi roți dințate, arbori, biele, arbori cotiți etc. Lotul de producție este mare, iar ritmul de procesare și cerințele de consistență a produsului sunt ridicate.

* Focalizarea eficienței termice: Accesoriile trebuie să ajute la îmbunătățirea eficienței schimbului de căldură în cuptor, să scurteze timpul de încălzire și izolație și să îmbunătățească ritmul general.

* Structură ușoară: paleții, umerasele, cadrele și alte componente utilizate în mod obișnuit ar trebui să țină cont atât de rezistență, cât și de ușurință, să reducă inerția termică și să faciliteze încărcarea și reciclarea automată.

* Adaptabilitate la atmosferă: Procesele de tratament termic, cum ar fi cementarea și carbonitrurarea, trebuie să fie operate într-o atmosferă controlată, necesitând componente să aibă o adaptabilitate puternică la atmosferă și să nu fie predispuse la deformarea stratului de cementare.

Industria auto preferă de obicei configurațiile de componente modulare și foarte standardizate pentru a satisface nevoile de funcționare a liniei de asamblare și înlocuire rapidă.

Industria petrochimică: Rezistența la eroziunea chimică și la fluctuațiile termice este cheia

Industria petrochimică folosește pe scară largă cuptoare de tratament termic în legăturile de proces la temperatură înaltă, cum ar fi cataliză, cracare și regenerare. Condițiile de lucru sunt complexe și atmosfera este schimbătoare, ceea ce ridică provocări speciale pentru piesele cuptorului de tratare termică.

* Mediu de coroziune complex: Cuptoarele sunt adesea însoțite de substanțe corozive precum hidrogen sulfurat, clor și vapori de apă. Componentele trebuie să aibă rezistență puternică la coroziune și rezistență la pulbere metalică.

* Cicluri termice frecvente: In operatiuni continue si intermitente, temperatura ridicata si racirea sunt frecvent alternate, necesitand ca componentele sa aiba o rezistenta puternica la oboseala termica si socul termic.

* Selectarea materialului: Utilizați oțel rezistent la căldură din aliaj înalt (cum ar fi HK40, seria HP Nb modificată) pentru a îmbunătăți stabilitatea structurală și pentru a prelungi ciclul de viață.

Astfel de industrii acordă mai multă atenție stabilității compoziției materialelor și consecvenței duratei de viață a accesoriilor pentru a reduce timpul de oprire neplanificat.

Industria aerospațială: Precizia controlului și curățenia materialului sunt cruciale

Tratamentul termic în domeniul aerospațial vizează mai ales aliajele de titan de înaltă rezistență, aliajele pe bază de nichel și alte materiale. Controlul procesului este precis, iar indicatorii tehnici ai echipamentelor și accesoriilor sunt stricti.

* Consecvența controlului temperaturii: piesele cuptorului de tratare termică trebuie să asigure distribuția uniformă a câmpurilor termice în diferite zone ale cuptorului pentru a evita abaterile de performanță ale materialului din cauza încălzirii locale neuniforme.

* Controlul poluării: Unele procese sunt efectuate în vid sau în atmosferă inertă de înaltă puritate și sunt stabilite standarde stricte pentru rata de degazare, conținutul de oxigen și controlul elementului rezidual de suprafață al accesoriilor.

* Controlul deformării: tăvile și umerasele trebuie să mențină stabilitatea geometrică pentru o lungă perioadă de timp pentru a se asigura că piesa de prelucrat își menține forma și precizia poziției în timpul tratamentului termic.

Industria aerospațială preferă personalizarea de înaltă precizie, compatibilitatea cu vidul și stabilitatea pe termen lung a soluțiilor de dezvoltare a accesoriilor.

Industria uneltelor hardware: atât în loturi, cât și economice

Industria feroneriei implică un număr mare de diverse tipuri de unelte, matrițe, elemente de fixare etc., iar cerințele de tratament termic sunt relativ standardizate, dar accentul se pune pe economie și ușurință în operare.

* Standardizare structurală: designul accesoriilor se bazează adesea pe umerașe universale, curele de plasă și role pentru a îmbunătăți eficiența de încărcare a cuptorului.

* Controlul costurilor de întreținere: Ciclul de tratament termic este scurt și echipamentul este operat frecvent, necesitând ca accesoriile să aibă caracteristicile de înlocuire rapidă și de întreținere cu costuri reduse.

* Cerințe de rezistență la uzură: piesele de susținere a piesei de prelucrat (cum ar fi curele de plasă și tăvi) trebuie să aibă rezistență la uzură și rezistență la impact pentru a se adapta la încărcarea și descărcarea frecventă.

Industria combină adesea linii de producție reale pentru un design simplificat pentru a găsi un echilibru între performanță și cost.

Industria energetică și energetică: accent simultan pe suport și fiabilitate

În domeniile energiei nucleare, energiei termice, energiei eoliene etc., piesele cuptorului de tratare termică sunt adesea folosite pentru preîncălzirea și revenirea pieselor structurale mari și a pieselor cu stres ridicat.

*Suport pentru piese de prelucrat de dimensiuni mari: accesoriile trebuie să aibă o capacitate portantă mare și stabilitate structurală pentru a face față tratamentului la temperatură înaltă a flanșelor, rotoarelor și arborilor mari.

* Funcționare stabilă pe termen lung: Majoritatea ciclurilor de tratament termic sunt lungi, iar schimbările de temperatură sunt lente, dar se impun cerințe mai mari privind stabilitatea pe termen lung.

*Siguranță și standardizare: astfel de industrii trebuie să îndeplinească factori de siguranță mai ridicati și specificații standard, cum ar fi ISO sau cerințe specifice ale industriei nucleare.

Designul componentelor folosește în principal piese turnate din aliaj de înaltă rezistență cu pereți groși și îmbunătățește stabilitatea generală prin turnare centrifugă, turnare integrală etc.

Industria transportului feroviar: Durata de viață la oboseală și echilibrul tratamentului termic coexistă

Domeniul transportului feroviar implică tratarea termică de înaltă frecvență a componentelor, cum ar fi roți, piese de gabarit și sisteme de frânare, care impune cerințe ridicate privind acuratețea controlului calității tratamentului termic.

*Cerințe de încălzire simetrică: Piesele de prelucrat sunt în mare parte structuri axisimetrice, iar piesele cuptorului de tratare termică ar trebui să poată coopera cu sistemul de încălzire de rotație a cuptorului sau despărțitor pentru a asigura simetria.

* Controlul duratei de oboseală: piesele de service pe termen lung trebuie să îmbunătățească rezistența la oboseală prin tratament termic, iar structura accesoriei trebuie să fie stabilă și să nu fie ușor de deformat pentru a evita stresul negativ în timpul procesului de tratament.

* Suprimarea uzurii sculelor: Componentele, cum ar fi palanele și plăcile rotative, trebuie să aibă o rezistență bună la uzură și toleranță la oboseală în cazul utilizării cu cicluri înalte.

Industria de tranzit feroviar este deosebit de sensibilă la reproductibilitatea procesului și stabilitatea calității și introduce adesea simularea digitală și simularea câmpului termic pentru a verifica performanța accesoriilor.

|  |

Rezistent la căldură, rezistent la uzură și rezistent la coroziune: idei de selecție de materiale pentru piesele cuptorului de tratare termică

Rezistența la căldură: punctul de plecare de bază pentru selecția materialului

Primul lucru care se confruntă cu piesele cuptorului de tratare termică este temperatura ridicată continuă sau schimbări periodice de temperatură ridicată și scăzută. Rezistența bună la căldură este una dintre proprietățile de bază.

* Rezistență la temperatură înaltă: piesele trebuie să mențină o anumită rezistență structurală în condiții de temperatură ridicată pentru a preveni deformarea, prăbușirea sau curgerea. În mod obișnuit, sunt utilizate aliaje cu conținut ridicat de nichel și crom, cum ar fi oțelurile din seria HK, HT și HP rezistente la căldură.

* Rezistență la oxidare: Oxidarea la temperaturi ridicate cauzează descuamarea suprafeței, decojirea și chiar daune structurale. Materialul trebuie să aibă densitatea suprafeței și stabilitatea filmului de rezistență la oxidare, cum ar fi oțelul inoxidabil austenitic cu un conținut ridicat de Cr.

* Capacitatea de oboseală termică: încălzirea și răcirea repetate provoacă extinderea și contractarea materialului, formând fisuri sau fracturi. Trebuie selectate materiale cu o bună potrivire a coeficientului de dilatare termică și o structură stabilă a granulelor.

La selectarea materialelor, potrivirea țintită trebuie efectuată și în combinație cu tipul cuptorului (gaz, vid, baie de sare etc.) și temperatura procesului (700~1200°C).

Rezistența la uzură: un indicator important al părților structurale dinamice

Unele părți ale cuptorului de tratare termică vor fi supuse unor mecanisme de uzură, cum ar fi frecarea, impactul și rularea în timpul funcționării, în special în timpul încărcării continue, transportului sau răsturnării.

*Piesele tipice: cum ar fi tăvile, coșurile de materiale, șinele transportoare, rolele, dispozitivele de agățat etc., sunt susceptibile la uzură mecanică și deteriorări prin impact.

*Contramăsuri materiale: oțelurile cu duritate mare cu elemente de aliaj precum Mo, V și Nb sunt adesea folosite pentru a îmbunătăți rezistența la uzură; sau suprafața suprafeței, pulverizarea termică, cementarea etc. sunt efectuate pe suprafață pentru a spori duritatea suprafeței.

*Forma de uzură: inclusiv uzura adezivă, uzura oxidativă și uzura particulelor. Materialul trebuie să aibă o bună rezistență la fisuri și o capacitate de recuperare a deformării pentru a preveni exfolierea prin oboseală.

Proiectarea rezistenței la uzură ar trebui să ia în considerare și rezistența structurală a accesoriilor pentru a evita fragilizarea generală în timp ce crește duritatea.

Rezistența la coroziune: linia cheie de apărare în mediul atmosferic

Atmosferele specifice sunt adesea folosite în cuptoarele de tratament termic, cum ar fi atmosfere controlate, gaz de descompunere a amoniacului, nitrați, gaze mixte carbon-azot, etc. Aceste medii formează efecte complexe de coroziune asupra accesoriilor.

*Influența tipului de atmosferă: Atmosferele de carburare cu potențial de carbon mai mare sunt predispuse la coroziune cu carbon; atmosferele de clor sau sulfuri sunt predispuse la pitting, la coroziune sub tensiune și la coroziune intergranulară.

* Strategia de răspuns a materialului: Materialele rezistente la coroziune utilizate în mod obișnuit includ aliaje cu conținut ridicat de Cr/Ni (cum ar fi IN-800, IN-600), oțel inoxidabil duplex și fontă rezistentă la coroziune care conține Si.

*Adaptarea procesului: De exemplu, evitați utilizarea oțelului inoxidabil obișnuit în mediile de tratare a cementării, deoarece difuzia carbonului la temperaturi ridicate poate provoca fragilizare structurală.

Stabilitatea materialelor rezistente la coroziune depinde de structura filmului de suprafață și de compoziția aliajului. Mediul specific de tratament termic și produsele sale volatile trebuie evaluate înainte de selectarea materialului.

Configurație echilibrată a materialului în condiții de lucru complete

În utilizarea efectivă, piesele cuptorului de tratare termică nu sunt doar supuse unui singur efect, ci sunt de obicei supuse coroziunii, uzurii și presiunii de încărcare la temperaturi ridicate.

* Mediu de coroziune la temperatură înaltă: De exemplu, atunci când rezervoarele de mufă și tuburile de radiație sunt operate într-un cuptor cu atmosferă închisă, materialele trebuie să țină cont atât de oxidarea la temperatură ridicată, cât și de coroziunea de cementare. Este mai fiabil să alegeți seria HK40 sau HP Modified.

*Mediu de uzură la temperaturi înalte: De exemplu, șinele cu lanț ale cuptoarelor transportoare cu lanț sunt supuse uzurii mecanice și sunt expuse la temperaturi ridicate. Este adesea folosit oțel austenitic de duritate ridicată sau tratament de întărire a suprafeței.

* Condiții de utilizare intermitentă: atunci când echipamentul este pornit și oprit frecvent, componentele trebuie să reziste la dilatare și contracție termică severă și alternarea caldă și rece. Trebuie selectate materiale aliaje cu coeficient de dilatare termică mic și stabilitate termică puternică.

La proiectare, trebuie luată în considerare schema combinată de materiale. Prin utilizarea aliajelor de înaltă performanță pentru componentele de bază și a materialelor mai rentabile pentru componentele necritice, se poate realiza un control complet al costurilor.

Categorii de materiale comune și aplicații tipice

În funcție de diferite industrii și condiții de lucru, tipurile de materiale utilizate în mod obișnuit pentru piesele cuptorului de tratare termică sunt următoarele:

* Oțel turnat rezistent la căldură (seria HK, HT, HP): potrivit pentru corpuri de cuptoare de înaltă temperatură, tuburi de radiație, tăvi, rezervoare de mufă etc., cu performanțe complete echilibrate.

* Aliaje cu conținut ridicat de crom-nichel (cum ar fi IN-800H, seria 600): potrivite pentru cuptoare cu vid sau medii de cementare, cu rezistență puternică la oxidare și rezistență la coroziune.

* Oțel inoxidabil austenitic (310S, 304H, etc.): utilizat pe scară largă în cuptoare cu temperatură controlată, umerase etc., ținând cont atât de rezistență, cât și de formabilitate.

* Ceramica și materiale compozite: utilizate în ocazii cu izolație ridicată și rezistență ridicată la căldură (cum ar fi cuptoare electrice de înaltă temperatură, echipamente de încălzire prin inducție).

Materiale diferite trebuie utilizate în combinații rezonabile în funcție de locația de utilizare, stresul structural și frecvența de funcționare pentru a reduce rata de defecțiuni și frecvența de întreținere.

Influența procesului de turnare asupra proprietăților materialului

Procesul de producție al pieselor cuptorului de tratare termică va afecta performanța materialului acestuia, iar metoda de fabricație ar trebui să fie potrivită în funcție de scop:

* Turnare centrifugală: potrivită pentru tuburi de radiație și piese cilindrice, cu structură densă, rezistență ridicată și rezistență bună la fisurare termică.

* Turnare de precizie (turnare cu investiții/EPC): potrivită pentru piese mici cu structuri complexe, precizie dimensională ridicată și gamă largă de selecție de materiale.

* Turnare cu nisip de rășină: potrivită pentru piese structurale mari cu formă specială, poate fi folosită pentru a personaliza rezervoarele de mufă, ușile cuptorului, suporturile structurale și alte părți.

În plus, stabilitatea structurii aliajului și rezistența la oxidare pot fi îmbunătățite în continuare prin tratament post-încălzire (cum ar fi soluția solidă și tratamentul de îmbătrânire).

Echilibrul între cost și ciclul de service în selecția materialelor

Pe premisa îndeplinirii performanței de bază, selecția materialelor ar trebui să ia în considerare și costul ciclului de viață și economia de achiziție și întreținere:

* Echilibru între investiția inițială și ciclul de înlocuire: Deși materialele din aliaje de ultimă generație sunt mai scumpe, au o durată de viață mai lungă, ceea ce poate reduce frecvența înlocuirii și costurile forței de muncă.

*Confortul de întreținere: Unele piese pot fi proiectate cu structuri detașabile și oțel inoxidabil convențional pentru a facilita înlocuirea parțială și repararea sudurii în viitor.

*Soluție compozită cu mai multe straturi: stratul rezistent la coroziune sau stratul de placare este utilizat în părțile cheie, iar substratul este realizat din materiale mai rentabile, ținând cont atât de performanță, cât și de economie.

Producătorii și utilizatorii ar trebui să evalueze cuprinzător strategiile de selecție a materialelor pe baza condițiilor reale de utilizare, a constrângerilor bugetare și a resurselor de întreținere.

Selecția sistematică și de perspectivă a materialelor

Selecția materialului pentru piesele cuptorului de tratare termică este un proiect sistematic, care necesită o luare în considerare cuprinzătoare a unor factori precum temperatura tratamentului termic, frecvența de operare, tipul piesei de prelucrat și mediul atmosferic. Prin configurarea rezonabilă a materialelor și selectarea procesului de fabricație, durata de viață a accesoriilor poate fi extinsă în mod eficient, timpul de întreținere poate fi redus și stabilitatea de funcționare a echipamentelor poate fi îmbunătățită.

Odată cu dezvoltarea continuă de noi aliaje de înaltă temperatură și materiale funcționale compozite, precum și aplicarea pe scară largă a tehnologiilor de simulare numerică și de analiză a câmpului termic, selecția materialului pentru piesele cuptorului de tratare termică se dezvoltă treptat spre inteligență și personalizare. Selectarea materialelor nu mai este un singur punct de referință, ci ar trebui să devină o verigă importantă în optimizarea coordonată a tehnologiei echipamentelor, a ritmului de producție și a costurilor de operare. Dacă există tipuri specifice de echipamente (cum ar fi cuptorul cu bandă cu plasă, cuptorul cu groapă, cuptorul cu grinzi mobile) sau cerințe de materiale (cum ar fi oțel cu conținut ridicat de azot, aliaje cu pământuri rare) care trebuie discutate în profunzime, se poate realiza și extinderea țintită suplimentară.

Cheia pentru îmbunătățirea stabilității echipamentului: selecția și întreținerea rezonabilă a pieselor cuptorului de tratare termică

Poziționarea funcțională și provocările de utilizare ale pieselor cuptorului de tratare termică

Piesele cuptorului de tratare termică includ de obicei tăvi, umerase, mufe, tuburi de radiație, coșuri, șine, uși ale cuptorului etc. Aceste piese funcționează mult timp în atmosfere cu temperaturi ridicate și nu sunt doar supuse influenței temperaturii, sarcinii și schimbărilor ciclului termic, ci se confruntă și cu provocări multiple, cum ar fi coroziunea, uzura și deformarea.

* Acumularea de stres în medii cu temperatură ridicată: atunci când funcționează în zona de temperatură înaltă de 900 ° C ~ 1200 ° C, materialele componente trebuie să aibă o bună rezistență la fluaj termic și stabilitate structurală.

* Probleme proeminente de coroziune atmosferică: atmosfera controlată din cuptor, gazul de descompunere a amoniacului, gazul de nitrură sau baia de nitrați vor provoca coroziune cu carbon, coroziune cu sulf sau coroziune prin stres pe suprafața accesoriilor.

* Riscuri de oboseală termică și deformare: Echipamentul de tratament termic se extinde și se contractă frecvent în timpul procesului de pornire și oprire, ceea ce accelerează oboseala structurii metalice și reduce durata de viață a structurii.

* Interferența procesului: Odată ce accesoriile se defectează sau se deformează, acestea vor afecta direct plasarea piesei de prelucrat, ritmul de transmisie și circulația atmosferei, provocând astfel fluctuații ale procesului.

Se poate observa că stabilitatea pieselor cuptorului de tratare termică nu este doar o problemă de structură mecanică, ci și legată direct de siguranța procesului și de ritmul de producție.

Alegerea materialului: garanția de bază a stabilității echipamentului

Selectarea materialului este primul pas pentru funcționarea stabilă a pieselor cuptorului de tratare termică. Diferite tipuri de cuptor și condiții de proces au cerințe diferite pentru performanța materialului.

*Serii de oțel rezistent la căldură: cum ar fi seriile HK40, HP-Nb și HT, care sunt adesea folosite pentru tăvi, umerașe și piese de șenile cu cerințe ridicate de rezistență structurală și au rezistență puternică la temperaturi ridicate și rezistență la oxidare.

* Aliaje bogate în nichel și crom: cum ar fi seriile IN-800 și 600, au o rezistență mai stabilă la coroziune și rezistență la carburare în cuptoare cu vid, medii cu conținut ridicat de carbon sau sulfurare.

*Ceramica și materiale compozite: utilizate pentru izolarea pieselor sau a elementelor de încălzire prin inducție, cu caracteristici precum izolația electrică și stabilitatea la temperaturi ridicate.

* Materiale de tratare a suprafeței: cum ar fi aliajele de suprafață, aluminizarea suprafeței sau acoperirile ceramice prin pulverizare, pot fi utilizate pentru a îmbunătăți rezistența locală la uzură sau rezistența la coroziune a pieselor.

Potrivirea rezonabilă a materialelor ar trebui optimizată pe baza unor parametri precum tipul cuptorului, intervalul de temperatură, atmosfera procesului și greutatea încărcăturii.

Design structural: legătura cheie pentru îmbunătățirea stabilității mecanice

Designul structural al pieselor cuptorului de tratare termică determină direct performanța sa stabilă în medii cu temperaturi ridicate.

* Potrivirea grosimii structurale și a deformării: proiectarea rezonabilă a grosimii peretelui poate îmbunătăți capacitatea portantă și poate reduce probabilitatea deformarii termice; Grosimea peretelui prea subțire este ușor de ardet, iar grosimea prea groasă a peretelui este ușor de provocat concentrarea stresului termic.

* Design rezonabil al canalelor de fluid: De exemplu, calea de circulație a gazului în tubul de radiație și spațiul de circulație a atmosferei din interiorul cuptorului ar trebui să evite colțurile moarte și zonele de supraîncălzire pentru a reduce daunele locale.

* Concept de design modular: Prin proiectarea accesoriilor pentru cuptorul de tratament termic ca module înlocuibile, costul total de întreținere este redus și capacitatea de a se recupera rapid după defecțiune este îmbunătățită.

*Coordonarea coeficientului de dilatare termică: Nepotrivirea dilatației termice ar trebui evitată între diferitele componente, iar golurile rezonabile și metodele de conectare au un efect pozitiv asupra controlului dilatarii termice și a tensiunii de contracție.

Designul structural științific îmbunătățește și mai mult rezistența la rupere a pieselor cuptorului de tratare termică pe baza selecției materialelor.

Moduri de deteriorare tipice în timpul utilizării

În timpul funcționării efective, piesele cuptorului de tratare termică vor suferi diferite forme de deteriorare, care trebuie identificate și prevenite în prealabil:

* Fisurarea prin oboseala termica: Datorita schimbarilor repetate ale ciclurilor calde si reci, fisurile mici sunt predispuse sa apara in punctele de concentrare a tensiunilor (cum ar fi colturile, sudurile si punctele de conectare), care se extind treptat in fracturi.

* Deformare prin fluaj: Când componentele funcționează în condiții de stres la temperaturi ridicate pentru o perioadă lungă de timp, apare o deformare plastică ireversibilă, cum ar fi scufundarea tăvii, îndoirea suportului, înclinarea coloanei de susținere etc.

* Perforarea coroziunii: În atmosfere cu sulf, carbon sau clor, unele aliaje sunt predispuse la coroziune intergranulară sau pitting, ducând la pierderea rezistenței locale sau la coroziune prin pitting.

* Decojirea sau uzura suprafeței: suprafața componentelor se dezlipește sau se oxidează în timpul frecării la temperaturi ridicate, afectând structura portantă și integritatea suprafeței.

Clasificarea și gestionarea acestor probleme tipice stă la baza formulării strategiilor de întreținere.

Strategia de întreținere: măsura de bază pentru a asigura funcționarea pe termen lung a echipamentelor

Întreținerea rezonabilă nu numai că prelungește durata de viață a accesoriilor, dar poate detecta în prealabil pericolele ascunse și poate evita accidentele de oprire bruscă.

* Inspecție regulată și păstrare a evidenței: Se recomandă inspectarea vizuală și compararea dimensiunilor accesoriilor majore, cum ar fi coșuri de materiale, tăvi, tuburi de radiație, rezervoare de mufă etc., trimestrial sau semestrial, și înregistrarea semnelor de deformare, fisuri etc.

* Curățarea și detartrarea suprafeței: pentru piesele de funcționare pe termen lung, curățarea pielii cu oxid, sablare a suprafeței sau repararea stratului poate fi efectuată pentru a reduce rata de acumulare a oxidării.

* Pretratare la oboseală termică: Înainte de utilizare, stresul termic poate fi „îmblânzit” prin încălzirea și răcirea lent la o rată controlată pentru a întârzia formarea fisurilor inițiale.

* Reparație locală și remanufactură: Pentru piesele cu fisuri inițiale sau cu deformare ușoară, sudarea locală, corecția sau regenerarea tratamentului termic poate fi utilizată pentru reutilizare.

* Managementul ciclului de înlocuire: se recomandă să se stabilească un ciclu de înlocuire pentru piesele de bază care sunt utilizate frecvent și suportă sarcini mari și să achiziționați piese de schimb în avans pentru a evita opririle bruște.

Punerea în avans a lucrărilor de „întreținere” în faza de planificare va ajuta la construirea unui sistem complet de garanție pentru funcționarea stabilă a echipamentelor.

Experienta in selectie si operare si intretinere in cazuri reale

În combinație cu scenariile reale de aplicare ale diferitelor industrii, următoarele sunt câteva experiențe practice tipice:

* Industria petrochimică: accesoriile pentru cuptoare de cracare la temperatură înaltă sunt expuse mult timp la atmosfera de hidrocarburi. Sunt selectate țevi din aliaj Cr/Ni, combinate cu curățarea periodică prin decarburare și tratament de recoacere la stres.

* Linia de tratament termic pentru automobile: problemele de uzură și deformare ale tăvilor și umeraselor din cuptoarele trepte sunt proeminente. Durata de viață este prelungită prin optimizarea grosimii, dispunerea nervurilor structurale și prin utilizarea aliajelor rezistente la uzură.

* Industria metalurgiei pulberilor: Componentele interne ale cuptoarelor cu vid sunt foarte afectate de șocul termic, astfel încât sunt utilizate materiale de aliaj de înaltă expansiune și de înaltă rezistență, iar costurile de întreținere sunt controlate prin înlocuirea modulelor.

* Domeniul producției de aviație: Tratamentul termic al pieselor complexe de prelucrat necesită uniformitatea temperaturii în cuptor, sunt utilizate părți structurale cu deformare redusă și este implementat un sistem fin de gestionare a înregistrărilor de întreținere.

Aceste cazuri reflectă semnificația directă a selecției și întreținerii rezonabile pentru a îmbunătăți stabilitatea echipamentului.

Tendință viitoare: Integrarea managementului inteligent și urmăribil

Odată cu dezvoltarea producției digitale, managementul pieselor cuptorului de tratare termică evoluează, de asemenea, într-o direcție mai inteligentă:

* Construcția sistemului de trasabilitate a materialelor: Înregistrați compoziția materialului, procesul de producție și istoricul de funcționare al fiecărui lot de accesorii prin coduri QR sau etichete RFID pentru a obține trasabilitate de calitate.

* Monitorizarea datelor de funcționare: combinați sistemul de control al temperaturii cuptorului de tratament termic cu echipamentul de percepție a stării accesoriilor pentru a realiza temperatura, stresul, vibrațiile și alte colectări de date ale componentelor cheie.

* Previziune de viață și sugestii de înlocuire: utilizați algoritmi AI pentru a analiza istoricul de funcționare al accesoriilor, pentru a anticipa posibilele noduri de defecțiune și pentru a oferi suport de date pentru operare și întreținere.

* Design modular și standardizat: Îmbunătățiți eficiența înlocuirii și reduceți dependența de forță de muncă de întreținere prin formularea standardelor unificate de interfață pentru accesorii.

Acest mod inteligent de operare și întreținere va deveni o direcție importantă pentru gestionarea pieselor cuptorului de tratare termică în viitor.

Managementul sistemului este suportul de bază pentru stabilitatea echipamentului

Stabilitatea pieselor cuptorului de tratare termică este legată de performanța generală a sistemului de tratare termică. De la selecția materialelor, proiectarea structurală până la managementul utilizării și întreținerea inteligentă, fiecare legătură necesită gândire sistematică și optimizare coordonată. Prin concepte de selecție științifică și sisteme de întreținere continuă, stabilitatea funcționării echipamentelor poate fi îmbunătățită semnificativ, riscul de oprire poate fi redus, iar eficiența producției mai mare și costuri de întreținere mai mici pot fi aduse întreprinderilor.

Funcționarea stabilă a echipamentelor de tratament termic nu se realizează peste noapte, ci rezultatul unei optimizări continue în practică și al îmbunătățirii continue a managementului. Managementul științific al pieselor cuptorului de tratare termică este forța cheie pentru a promova funcționarea stabilă pe termen lung a echipamentului.

- Piesele turnate din oțel rezistent la căldură suferă deformare sau fisurare în condiții de temperatură ridicată?

- Care este stabilitatea structurală a pieselor turnate din oțel rezistent la căldură în condiții continue de temperatură ridicată?

- Cum se compară rezistența la coroziune a țevilor de oțel rezistente la căldură cu alte tipuri de țevi de oțel?

- Pot fi utilizate piesele cuptorului pentru tratament termic pe perioade lungi în atmosfere reducătoare sau protectoare?

-

Cercetare privind schema de configurare și managementul întreținerii pieselor cuptorului de tratare termică pentru aplicații industrialeConfigurație rezonabilă a pieselor cuptorului de tratare termică din perspectiva adaptării procesului Potriviți proprietățile materialelor accesoriilor în funcție de tipul de ...VEZI MAI MULT

-

Țeavă de oțel rezistentă la căldură: material de bază care oferă suport stabil pentru medii cu temperaturi ridicateImportanța țevii de oțel rezistente la căldură Cerințe de material în medii cu temperaturi ridicate În industria modernă, performanța materialelor determină în mod dir...VEZI MAI MULT